模具清洗机(无损清洗机)

手持式激光清洗机

一、应用背景

在工业生产制造中为减少机械零件在工作时的摩擦和磨损,会对机械设备的零件表面涂覆润滑油,以提高机械设备的使用寿命,降低能源消耗。润滑油可以填充机械零件表面的微小凸起和凹陷,形成一层薄膜,以降低零件之间的接触面积,减少摩擦和磨损,同时还可以起到冷却和减震的作用,避免零件因过热而发生变形或损坏。

为了避免零部件受损,定期对设备零件进行保养是确保设备正常运转、延长设备使用寿命的重要措施。传统的除油方式存在除油效率低、容易对零件造成损伤、污染环境等方面的不足,亟需一种高效、清洗程度可控、环境友好和易于操作的新型除油技术。激光除油作为一种非接触、“绿色”的清洗方式,能适配不同规格尺寸零部件的清洗,对使用场地和环境无限制,因此在除油应用领域具有很大的应用前景。

二、激光除油机理

激光除油主要分为烧蚀机理、振动剥离机理和爆破机理。

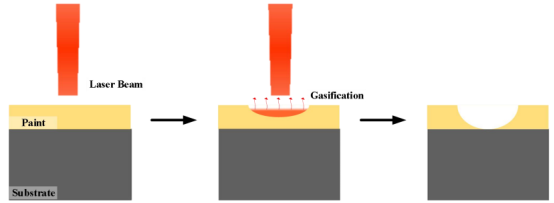

烧蚀机理是基材吸收激光的能量后,材料温度急速升高到其熔点和沸点之上,随后材料通过气化、分解,脱离基底表面。当激光束辐照到工件表面时,大部分激光能量可被油污吸收,油污温度瞬间升高,达到汽化点或燃烧点,使其燃烧掉,最终达到清洗的目的。

图1 烧蚀机制示意图

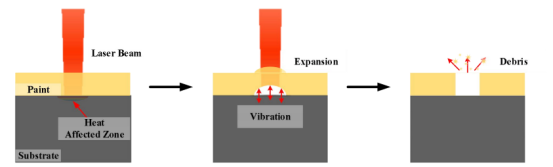

振动剥离机制是指在激光的作用下,油污与表面金属对热膨胀的响应不同,在受热膨胀后迅速冷却过程中,油污与基体间产生应力差,应力的积聚与释放会传播为振动波,从而在清洗物与基底接触界面形成强大的脱离应力,使被清洗物能够克服其与基底表面的结合力而脱离基底。

图2 振动机制示意图

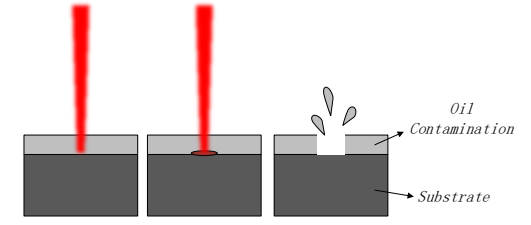

爆破机制是指基底吸收激光束能量后,温度迅速升高,达到界面处油污汽化温度或基底汽化温度,由此产生的蒸汽等气体瞬间膨胀,高速膨胀压力波将油污喷射出基底表面,达到清洗的效果。

图3 爆破机制示意图

17343354890

17343354890