在制造业高速迭代的今天,模具作为工业生产的“母体”,其清洗效率与质量直接关乎企业竞争力。传统清洗方法如干冰喷射、化学溶剂浸泡等,虽长期占据主导地位,却因效率瓶颈、环境污染等问题逐渐显露疲态。而激光清洗技术,凭借其非接触、零损伤、高精度的核心特性,正在掀起一场模具清洗领域的深度变革,成为绿色制造与智能制造的标杆性技术。

一、技术突破:从物理原理到工业落地的跨越

激光清洗的本质是通过高能激光束与材料表面的污染物发生作用。当激光脉冲聚焦于模具表面时,污染物(如油污、锈迹、脱模剂残留)瞬间吸收能量并汽化或剥离,而基材因反射率高几乎不受影响。这种“选择性清除”机制,使其在0.1秒至数秒内完成微米级清洗,精度远超传统方法。

例如,某汽车轮毂模具企业采用激光清洗后,单次清洗时间从传统喷砂的2小时缩短至15分钟,且无需拆卸模具即可在线作业,生产效率提升400%。这种技术突破不仅解决了模具维护的时效性难题,更将“停机清洗”转化为“生产间隙维护”,重构了制造流程的效率逻辑。

二、多维优势:从环保到经济的全面革新

1.环保性革命

激光清洗彻底摒弃化学药剂与耗材,避免废水、废气及固体废弃物的产生。以某橡胶模具厂为例,改用激光技术后,年减少化学废液处理成本超50万元,同时规避了环保法规风险。这种“零污染”特性,使其成为欧盟工业减排政策下的优选方案。

2.成本结构颠覆

传统干冰清洗单次成本约400-500元,而激光清洗可压缩至100元以内,长期运营成本仅为前者的1/5至1/10。更关键的是,激光设备无需耗材,仅依赖电力运行,且随着设备价格持续下降(如300瓦机型一年内降价40%至6万元),投资回收周期已缩短至6-12个月。

3.模具寿命延长

非接触式清洗避免了对模具表面的机械磨损与热应力损伤。某精密注塑企业对比发现,采用激光清洗的模具使用寿命延长30%,年节省模具更换费用超200万元。这种“无损维护”特性,尤其适用于高价值精密模具的保养。

三、场景适配:从标准化到定制化的技术进化

激光清洗的灵活性体现在其广泛的场景适应性:

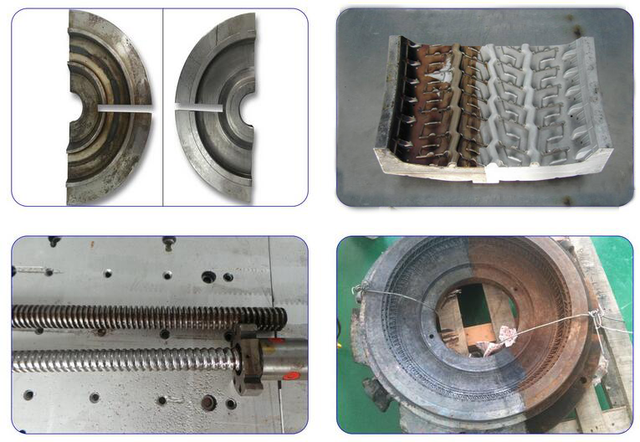

复杂结构模具:通过参数调节(如能量密度、脉冲频率),可精准清洗微孔、螺纹等传统工具难以触及的区域。

多材质兼容:金属、塑料、橡胶模具均可处理,甚至能清除氧化铝等传统方法难以应对的顽固涂层。

智能化集成:与工业机器人、视觉识别系统结合后,可实现在线自动检测与清洗。某家电企业引入智能激光清洗线后,人力成本降低70%,良品率提升至99.8%。

四、行业趋势:从替代到重构的产业升级

当前,激光清洗技术已从“替代传统工艺”向“重构生产模式”演进:

设备小型化:便携式激光清洗机的出现,使车间灵活作业成为可能,甚至可应用于户外大型模具维护。

工艺标准化:行业正建立激光参数数据库,针对不同材质、污染类型提供优化方案,降低操作门槛。

生态闭环化:部分企业将激光清洗与3D打印修复技术结合,形成“清洗-检测-修复”一体化解决方案,延伸价值链。

激光清洗技术的普及不仅是工具的迭代,更是制造业底层逻辑的升级——它通过环保、高效、智能的三重赋能,推动模具行业从“成本消耗型”向“价值创造型”转变。随着设备成本持续下探与技术生态日益完善,预计到2026年,全球激光清洗设备在模具领域的渗透率将突破40%,成为工业4.0时代不可或缺的基础设施。这场由光子技术引领的清洁革命,正在为制造业打开一扇通向可持续发展的大门。